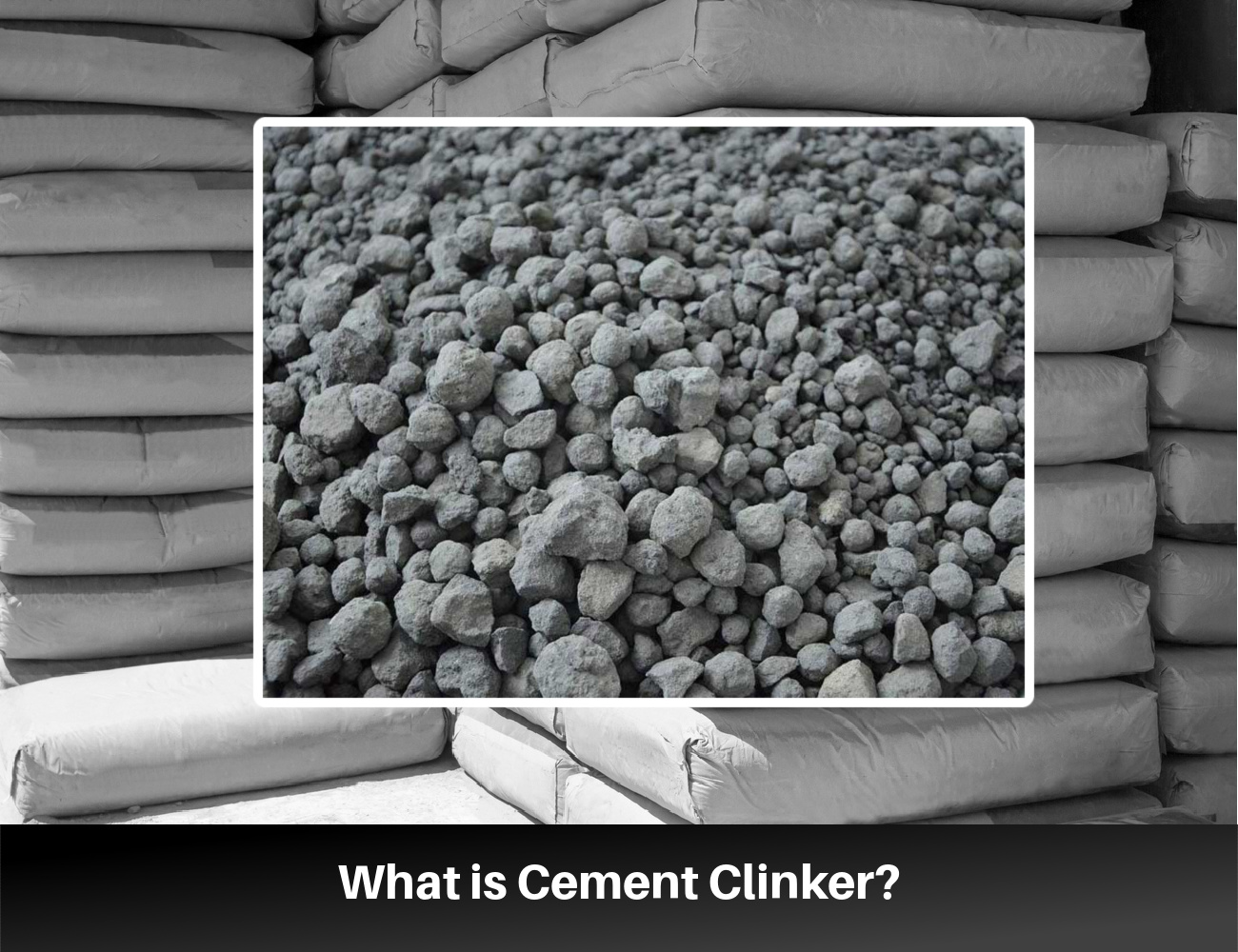

الكلنكر هو مادة عقيدية تشكل عنصرا أساسيا في إنتاج الأسمنت. يتكون الكلنكر بشكل أساسي من سيليكات الكالسيوم ومواد أخرى تمنحه خصائص ربط استثنائية تضفي القوة والمتانة على تطبيقات الأسمنت.

تساهم الخصائص الفريدة للكلنكر أيضًا في تحسين جودة تصلب الأسمنت، مما يجعله واحدًا من أكثر مواد البناء قيمة في الوجود.

عملية إنتاج الكلنكر

يقوم مصنعو الأسمنت بتصنيع الكلنكر من خلال عملية متعددة الخطوات تتضمن اختيار المكونات والتسخين والطحن.

تحضير المعادن الخام – المكونات الرئيسية في إنتاج الكلنكر هي الحجر الجيري والطين. يستخرج المنتجون هذه المكونات، وينقلونها إلى منشأة الإنتاج، ثم يطحنونها ويمزجونها للحصول على خليط موحد. التسخين المسبق للفرن – يقوم منتجو الأسمنت بتغذية خليط الأرض الخام في برج التسخين المسبق أو الإعصار حيث يتعرضون للغازات الساخنة. تعمل هذه الخطوة على إزالة أي رطوبة من المواد الخام وتجهيزها للتفاعلات الكيميائية في المرحلة التالية. حرق الفرن – يتم تغذية المواد المسخنة مسبقًا إلى فرن دوار حيث تتعرض المواد لدرجات حرارة عالية تصل إلى 1400 درجة -1500 درجة مئوية (2550 درجة -2730 درجة فهرنهايت). تخلق الحرارة التفاعل الكيميائي الذي يشكل الكلنكر. تشكيل الكلنكر – عندما تتحرك المواد الخام عبر الفرن فإنها تخضع لتفاعلات معقدة. التفاعل الأساسي هو إزالة الكربون من الحجر الجيري. هذه العملية تنتج أكسيد الكالسيوم (الجير). يتفاعل الجير مع مكونات مثل السيليكا والألومينا في الطين لتكوين سيليكات الكالسيوم وألومينات الكالسيوم. هذه هي المكونات الرئيسية للكلنكر. تبريد الكلنكر – بعد مغادرة الفرن، يصبح الكلنكر ساخنًا للغاية. يجب على الشركات المصنعة تبريد الكلنكر بسرعة لضمان خصائصه الفيزيائية. يستخدمون الهواء أو الماء في وحدات تبريد متخصصة تسمى مبردات الكلنكر. طحن الكلنكر – تعمل آلات الأسمنت مثل المطاحن الكروية أو المطاحن ذات الأسطوانات العمودية على طحن الكلنكر المبرد إلى مسحوق. قد تتميز مرحلة الطحن أيضًا بإضافة مواد مضافة مثل الجبس للتحكم في وقت تماسك الأسمنت.

تكوين الكلنكر

يعتمد التركيب الدقيق للكلنكر على نوع الأسمنت الذي تنتجه الشركة المصنعة، ولكن هناك مكونات أولية شائعة في معظم إنتاج الكلنكر.

سيليكات الكالسيوم

وأبرز مكونات الكلنكر هي سيليكات الكالسيوم، والتي تتكون من سيليكات ثلاثي الكالسيوم وسيليكات ثنائي الكالسيوم. تساهم سيليكات الكالسيوم في قوة وخصائص تثبيت الأسمنت.

ألومينات الكالسيوم

أما المكونات الأخرى الأكثر أهمية فهي ألومينات الكالسيوم وأبرزها ألومينات ثلاثي الكالسيوم. تتسبب ألومينات الكالسيوم في تماسك الأسمنت بشكل أسرع وتسبب نمو مبكر للقوة. ستؤدي الكميات الكبيرة من ألومينات ثلاثي الكالسيوم إلى زيادة الأوقات المحددة للأسمنت ولكنها ستزيد أيضًا من خطر هجمات الكبريتات.

أكاسيد الكالسيوم

أكسيد الكالسيوم هو نتيجة ثانوية لتسخين المكونات الخام لتكوين الكلنكر. تساهم عملية إزالة الكربون التي تنتج أكسيد الكالسيوم في خصائص ربط الأسمنت وتفاعله مع الماء المسمى بالترطيب.

كبريتات الكالسيوم

الجبس، الذي يحتوي على كبريتات الكالسيوم، هو مادة مضافة شائعة في الكلنكر. يساعد على تنظيم وقت الإعداد أثناء عملية الترطيب.

مكونات ثانوية

تشتمل المكونات الثانوية في الكلنكر على عناصر مثل أكسيد الحديد وأكسيد المغنيسيوم والقلويات والعناصر النزرة الأخرى. تؤثر هذه العناصر على اللون ووقت الضبط ومقاومة التفاعلات الكيميائية الأخرى.

أنواع الكلنكر

يقوم منتجو الأسمنت بإنشاء أنواع مختلفة من الكلنكر بناءً على الاختلافات في المواد الخام وعملية التصنيع.

كلنكر أسمنت بورتلاند العادي (OPC) – الكلنكر البورتلاندي هو النوع الأكثر شيوعًا من الكلنكر المنتج. هذا الكلنكر مناسب لمعظم أغراض البناء العامة. الكلنكر المقاوم للكبريتات – يقوم المصنعون بإنشاء هذا النوع من الكلنكر حتى يتمكنوا من استخدامه في مخاليط الأسمنت المقاومة للكبريتات. يحتوي الكلنكر المقاوم للكبريتات على مستوى أقل من ألومينات ثلاثي الكالسيوم والتي تكون عرضة لتفاعلات الكبريتات. هذه تقاوم آثار الكبريتات في الماء والتربة. الكلنكر منخفض الحرارة – يصمم المصنعون هذا الكلنكر لتوليد حرارة أقل أثناء عملية الترطيب. وهذا يعني أن هناك مستوى أقل من ألومينات ثلاثي الكالسيوم مقارنة بالكلنكر القياسي. يعتبر الكلنكر منخفض الحرارة أحد المكونات الشائعة في الأسمنت الذي يستخدمه عمال البناء في الهياكل الكبيرة حيث يمكن أن يتسبب توليد الحرارة في حدوث تشققات حرارية. الكلنكر الأبيض – يتميز الكلنكر الأبيض بنقائه ولونه الفاتح الفاتح. يقوم المصنعون بإنشاء الكلنكر الأبيض باستخدام مواد خام ذات محتوى منخفض من الحديد والمنغنيز. هذه هي المادة الأولية في الأسمنت الأبيض. الكلنكر عالي الألومينا – يحتوي هذا الكلنكر على مستوى أعلى من الألومينا مقارنة بأنواع الكلنكر الأخرى. وهذا أمر ضروري في الأسمنت الحراري لأنه يتمتع بمقاومة عالية للمواد الكيميائية ودرجات الحرارة المرتفعة. كلنكر Belite Calcium Sulfoaluminate Ternesite (BCT) – كلنكر BCT هو مجموعة مبتكرة من الكلنكر الذي ينتج انبعاثات ثاني أكسيد الكربون أقل بنسبة 30٪. تتطلب عملية تصنيع كلنكر BCT أيضًا طاقة أقل بنسبة 15% لإنتاجها.

الأثر البيئي لإنتاج الكلنكر

إن إنتاج الكلنكر له تأثير بيئي كبير بما في ذلك إنتاج الغازات الدفيئة (CO2)، واستهلاك الطاقة، وتلوث الهواء، واستخراج المواد عن طريق التعدين، واستهلاك المياه والتلوث، وتوليد النفايات. تعمل العديد من شركات الأسمنت بنشاط على التخفيف من هذه الآثار البيئية السلبية من خلال ممارساتها اليومية.

تستثمر شركات الأسمنت في تقنيات احتجاز الكربون واستخدامه وتخزينه (CCUS). يقومون بتخزين ثاني أكسيد الكربون لاستخدامه لاحقًا أو عزله للتخزين الدائم تحت الأرض. كما أنهم يستثمرون في مصادر الوقود البديلة مثل الكتلة الحيوية والإطارات المستعملة بدلاً من استخدام الوقود الأحفوري لإنتاج الطاقة.

وللحد من استخدام المواد الخام، يستخدم البعض مواد بديلة مثل الرماد المتطاير، والخبث، وأبخرة السيليكا. كما أنهم يسعون إلى إعادة استخدام نفاياتهم كجزء من عمليتهم لتقليل التخلص من النفايات وإنشاء نظام أكثر دائرية. وبالإضافة إلى ذلك، تقوم شركات الأسمنت بتنفيذ استراتيجيات أفضل لإدارة المياه والحفاظ عليها.