Existe una variedad de tipos de mortero que poseen una variedad de calidades diferentes. Desde morteros tradicionales a base de cemento, el mortero más utilizado, hasta variedades especializadas con propiedades mejoradas, la diversa gama de morteros permite a los constructores adaptarlos a los requisitos únicos de sus proyectos. Un repaso de los tipos de mortero ayudará a iluminar sus propiedades y los proyectos para los que funcionan mejor.

Tipos de mortero

Existen varios tipos de mortero que utilizan los constructores en toda la industria de la construcción, cada uno con sus propias propiedades y especificaciones.

Mortero de cemento

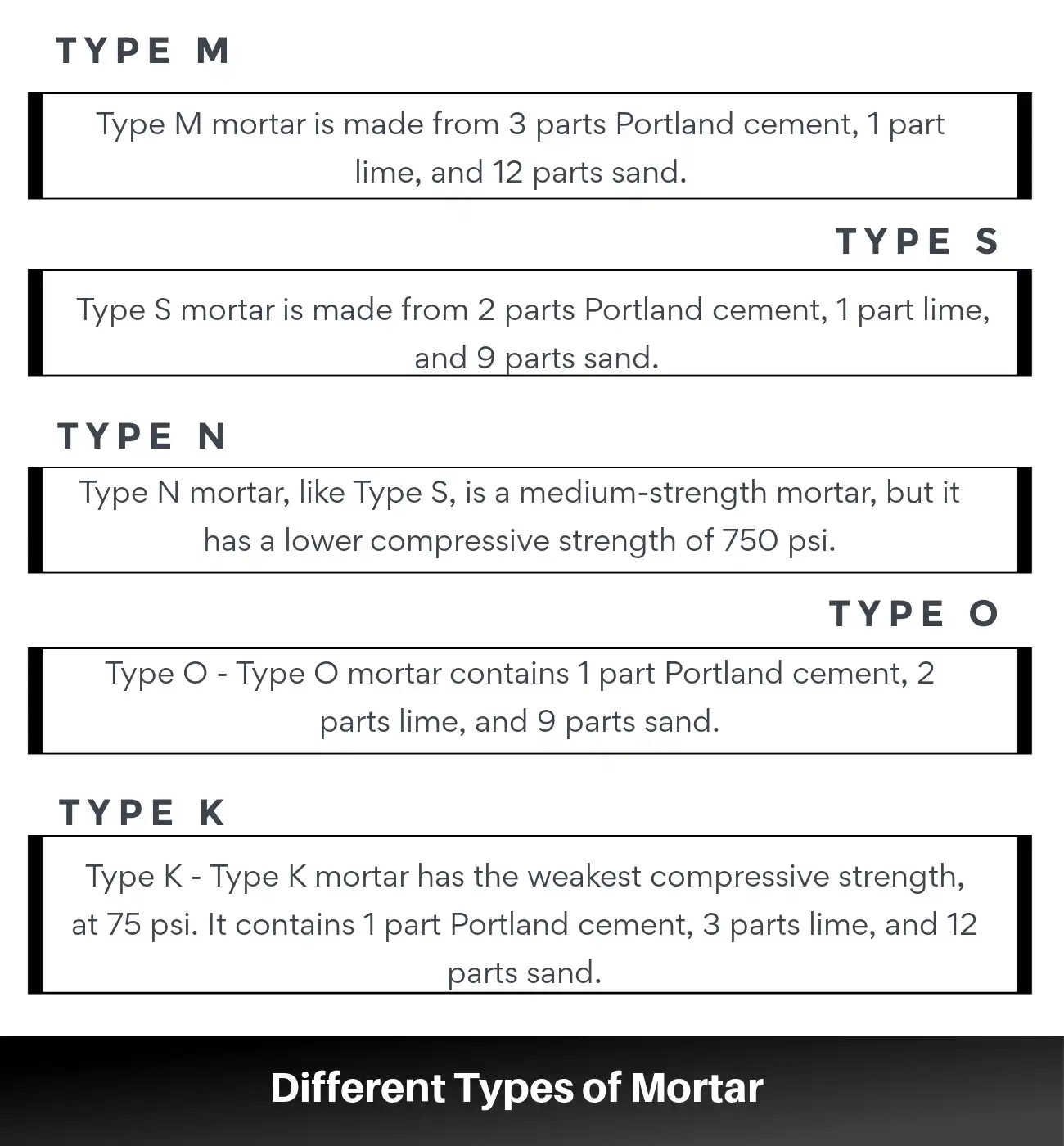

El mortero de cemento, también llamado mortero de cemento Portland ordinario, es el tipo de mortero más utilizado. Los ingredientes de estos productos son cemento Portland común (OPC), cal hidratada, arena y agua. La forma más cómoda de utilizar este producto es comprando bolsas premezcladas. Estas bolsas están preproporcionadas para mezclarlas con agua. Esto garantiza el mejor control de calidad y el uso más eficiente. Hay cinco tipos de mortero de cemento, cada uno con diferentes niveles de resistencia a la compresión: Tipos M, S, N, O y K.

Tipo M: el mortero tipo M está hecho de 3 partes de cemento Portland, 1 parte de cal y 12 partes de arena. Con la proporción más alta de cemento Portland, tiene la resistencia a la compresión más alta de todos los tipos de mortero de cemento, a 2500 psi. Este tipo de mortero sólo se utiliza cuando los constructores necesitan el mayor nivel de resistencia. Lo utilizan específicamente para aplicaciones por debajo del nivel que soportan cargas pesadas, incluidos cimientos y muros de contención. También es útil para accesos y estructuras cercanas al agua. Los constructores prefieren este tipo de mortero para piedra natural, pero tiene malas propiedades de adhesión y sellado, por lo que es menos útil para aplicaciones expuestas. Tipo S: el mortero tipo S está hecho de 2 partes de cemento Portland, 1 parte de cal y 9 partes de arena. Tiene una resistencia a la compresión de un mínimo de 1800 psi, aunque los constructores pueden mezclarlo para niveles de resistencia más altos, entre 2300 y 3000. El mortero tipo S funciona bien para aplicaciones exteriores y bajo nivel del suelo. Este mortero resiste bien la presión debido a su alta resistencia a la tracción. Los constructores lo utilizan para muros de contención, cimientos, alcantarillas, patios de ladrillo y alcantarillas. Tipo N: el mortero tipo N, como el tipo S, es un mortero de resistencia media, pero tiene una resistencia a la compresión más baja de 750 psi. El mortero tipo N contiene 1 parte de cemento Portland, 1 parte de cal y 6 partes de arena. Este tipo de mortero resiste el calor, las bajas temperaturas y las inclemencias del tiempo, por lo que es ideal para aplicaciones sobre el nivel del suelo. Muchos constructores consideran que esta es una buena mezcla para todo uso, óptima para la mayoría de los proyectos de bricolaje. Funciona bien para aplicaciones de carga y para proyectos de piedra blanda porque es más flexible que otros morteros y no agrieta las piedras. Tipo O: el mortero tipo O contiene 1 parte de cemento Portland, 2 partes de cal y 9 partes de arena. Los expertos consideran que este es un mortero de baja resistencia porque tiene una resistencia mínima de 350 psi. Este mortero se utiliza mejor para proyectos que no soportan carga. No puede soportar temperaturas extremas. Los constructores utilizan este mortero para reparar juntas de mortero. Este mortero es flexible, por lo que también se puede utilizar en proyectos de piedra más blanda. Tipo K: el mortero tipo K tiene la resistencia a la compresión más débil, a 75 psi. Contiene 1 parte de cemento Portland, 3 partes de cal y 12 partes de arena. Este tipo de mortero no es útil en proyectos de construcción modernos, pero es ideal para trabajos de restauración histórica porque tiene un nivel de resistencia comparable al de las unidades de mampostería históricas.

Mortero de capa delgada

El mortero de capa delgada es un mortero específicamente formulado para instalaciones de losetas. El término "capa delgada" se refiere a la fina capa de mortero que los constructores aplican a las losas para adherirlas a la superficie del contrapiso. Este mortero une las baldosas de forma segura, pero también ayuda a nivelar el contrapiso para garantizar una superficie uniforme.

Los constructores utilizan mortero de capa delgada para baldosas de cerámica, porcelana, piedra y vidrio sobre diversos sustratos. Puede encontrar mortero de capa delgada tanto en forma modificada como sin modificar. El mortero de capa delgada no modificado es una mezcla básica de cemento y arena. Esto requiere la adición de agua. El adhesivo fino modificado tiene aditivos adicionales que le confieren propiedades de mejor adherencia, resistencia al agua y flexibilidad.

Mortero Epoxi

El mortero epoxi es un tipo especializado de mortero que contiene resinas epoxi, endurecedores, agregados y masillas. El mortero tradicional se endurece cuando el agua y el cemento se conectan y comienzan el proceso de hidratación. El mortero epoxi se basa en la reacción química entre la resina y el endurecedor para formar una unión fuerte. Esto da como resultado un mortero más fuerte que otros tipos.

Los constructores utilizan mortero epoxi para aplicaciones de pisos industriales, el anclaje de refuerzos de acero en concreto y proyectos de reparación estructural. Debido a su resistencia a la exposición química, también lo utilizan en laboratorios químicos y otros entornos donde los productos químicos degradan la superficie. El mortero epoxi también es resistente al agua, por lo que es común para sellar aplicaciones subacuáticas como piscinas, tanques de agua y baños.

Mortero de cemento polimérico

En lugar de utilizar cemento estándar para unir el mortero, el cemento polimérico depende de aditivos poliméricos para la adhesión. Los polímeros son compuestos de látex o acrílicos, que se mezclan con cemento y arena para realzar las cualidades del mortero. Los polímeros mejoran la trabajabilidad y el rendimiento general del mortero.

Los polímeros le dan al mortero mayor adherencia y mejor resistencia al agrietamiento, flexibilidad y agua. Los constructores utilizan morteros de cemento polimérico para la instalación de baldosas, revestimientos finos en paredes interiores y exteriores y reparaciones.

Mortero de cal

El mortero de cal es un tipo histórico de mortero. Contiene cal, arena y agua, donde la cal es el aglutinante principal en lugar del cemento. Hoy en día, los constructores utilizan principalmente mortero de cal en proyectos de recreación y preservación histórica, aunque también existen aplicaciones modernas específicas para las que el mortero de cal es útil.

El mortero de cal es transpirable, por lo que es útil en zonas propensas a la humedad para permitir que se evapore y reducir el daño causado por la acumulación de humedad. El mortero de cal es flexible, por lo que puede adaptarse al movimiento dentro de las estructuras de mampostería. Es compatible con proyectos de mampostería blanda en los que los arquitectos han especificado el uso de ciertas unidades de mampostería blanda como ladrillo histórico, terracota o piedra caliza. El mortero de cal también tiene propiedades de autocuración y puede reparar pequeños daños a sí mismo con el tiempo.

Mortero Puzolánico

El mortero puzolánico contiene materiales puzolánicos, ya sean naturales o artificiales, como ceniza volcánica, cenizas volantes, humo de sílice y arcilla calcinada. Estos materiales reaccionan con la cal cuando se agrega agua a la mezcla. Forman compuestos cementosos que confieren al mortero resistencia y durabilidad. Este tipo de agua funciona muy bien bajo el agua, por lo que es ideal para aplicaciones acuáticas como puertos deportivos, diques y estructuras portuarias.

El mortero puzolánico tiene algunas ventajas sobre el mortero de cemento en algunas aplicaciones. Presenta un agrietamiento y una contracción reducidos. También reduce la necesidad de producción de cemento, lo que reduce las emisiones de carbono que produce la producción de cemento.

Mortero resistente al fuego

El mortero resistente al fuego, también llamado mortero refractario, es un producto de mortero especializado que los constructores utilizan en ambientes de alta temperatura. Los fabricantes lo hacen resistente al fuego añadiendo materiales refractarios como sílice, alúmina, arcilla y aluminatos de calcio. Estos materiales tienen un punto de fusión más alto que los materiales de mortero estándar, mayor aislamiento térmico y menor conductividad térmica.

Los constructores suelen utilizar mortero refractario en chimeneas, hogares y hornos industriales en combinación con ladrillos refractarios. Estos materiales soportan altas temperaturas, pero también son útiles para soportar la resistencia al choque térmico y no son combustibles.

Si te gusta nuestra página por favor compártela con tus amigos. & Facebook