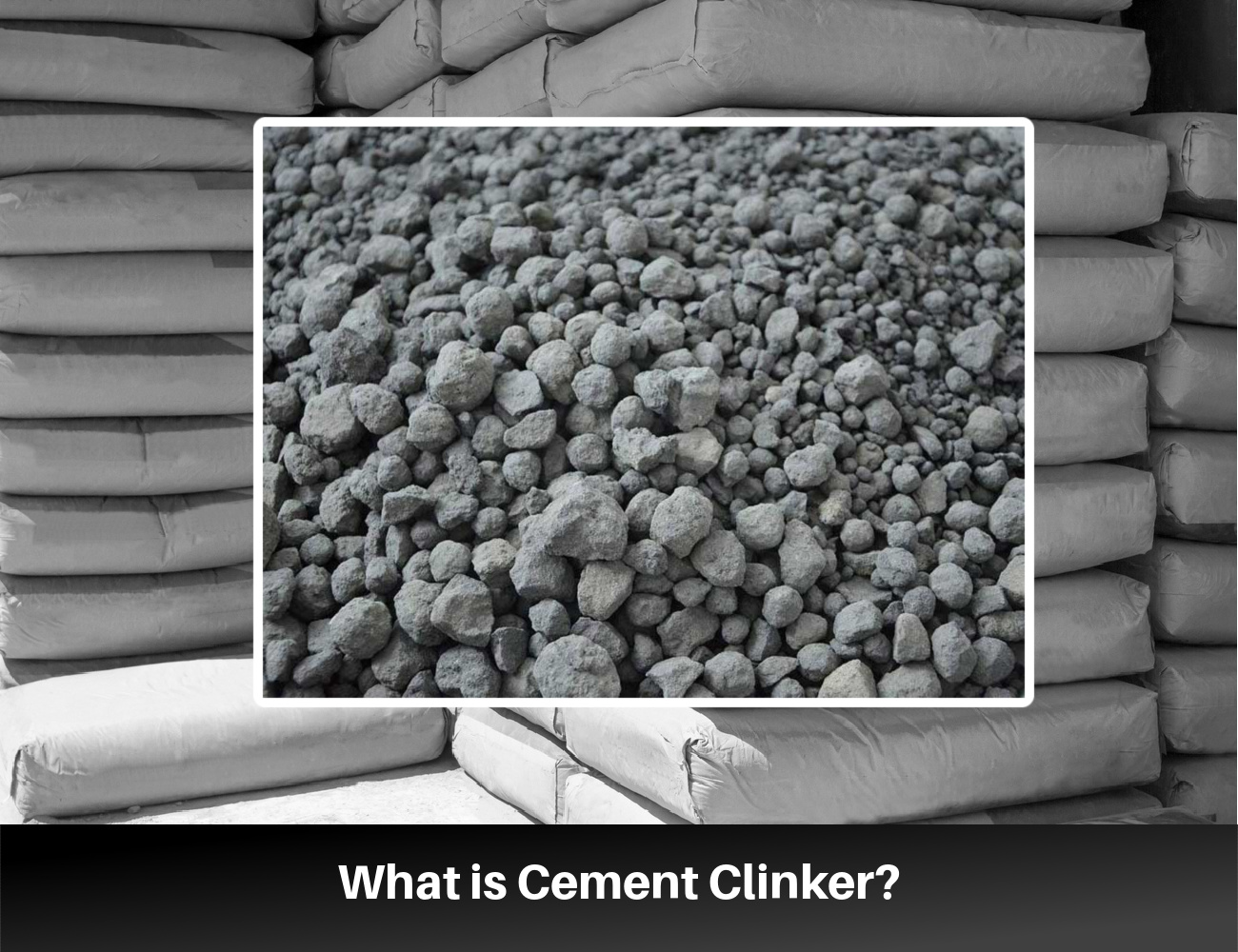

El clinker es un material nodular que es un componente esencial en la producción de cemento. El clinker está compuesto principalmente de silicato de calcio y otros materiales que le confieren propiedades aglutinantes excepcionales que confieren resistencia y durabilidad a las aplicaciones de cemento.

Las propiedades únicas del clínker también contribuyen a la esencial calidad de endurecimiento del cemento, lo que lo convierte en uno de los materiales de construcción más valiosos que existen.

Proceso de producción de clinker

Los fabricantes de cemento crean clinkers mediante un proceso de varios pasos que incluye la selección de ingredientes, el calentamiento y la molienda.

Preparación de minerales crudos: los ingredientes principales en la producción de clinker son la piedra caliza y la arcilla. Los productores extraen estos ingredientes de las canteras, los transportan a las instalaciones de producción y luego los muelen y mezclan para lograr una mezcla uniforme. Precalentamiento del horno: los productores de cemento introducen la mezcla molida cruda en una torre de precalentamiento o ciclón donde quedan expuestos a gases calientes. Este paso elimina la humedad de las materias primas y las prepara para las reacciones químicas de la siguiente etapa. Cocción en horno: el material precalentado se introduce en un horno rotatorio donde los materiales se exponen a altas temperaturas de hasta 1400o-1500o C (2550o-2730o F). El calor crea la reacción química que forma el clinker. Formación de clinker: a medida que la materia prima avanza a través del horno, sufre reacciones complejas. La reacción principal es la descarbonización de la piedra caliza. Este proceso crea óxido de calcio (cal). La cal reacciona con componentes como la sílice y la alúmina de la arcilla para crear silicatos y aluminatos de calcio. Estos son los componentes principales del clinker. Enfriamiento del clinker: después de salir del horno, el clinker está extremadamente caliente. Los fabricantes deben enfriar el clinker rápidamente para garantizar sus propiedades físicas. Utilizan aire o agua en unidades de refrigeración especializadas llamadas enfriadores de clinker. Molienda de clinker: las máquinas de cemento, como los molinos de bolas o los molinos de rodillos verticales, muelen el clinker enfriado hasta convertirlo en polvo. La etapa de molienda también puede incluir la adición de aditivos como yeso para controlar el tiempo de fraguado del cemento.

Composición del clinker

La composición exacta del clinker depende del tipo de cemento que produzca el fabricante, pero existen ingredientes primarios que son comunes en la mayor parte de la producción de clinker.

Silicatos de calcio

Los ingredientes más destacados del clinker son los silicatos de calcio, que consisten en silicato tricálcico y silicato dicálcico. Los silicatos de calcio contribuyen a la resistencia y las propiedades de fraguado del cemento.

Aluminatos de calcio

Los otros ingredientes más importantes son los aluminatos de calcio, el más destacado de los cuales es el aluminato tricálcico. Los aluminatos de calcio hacen que el cemento fragüe más rápido y provocan un desarrollo temprano de la resistencia. Cantidades elevadas de aluminato tricálcico aumentarán los tiempos de fraguado del cemento pero también aumentarán el riesgo de ataques de sulfato.

Óxidos de calcio

El óxido de calcio es un subproducto del calentamiento de las materias primas para formar el clinker. La descarbonización que produce el óxido de calcio contribuye a las propiedades aglutinantes del cemento y a su reacción con el agua llamada hidratación.

Sulfato de calcio

El yeso, que contiene sulfato de calcio, es un aditivo común en el clinker. Ayuda a regular el tiempo de fraguado durante el proceso de hidratación.

Componentes menores

Los ingredientes menores del clinker incluyen elementos como óxido de hierro, óxido de magnesio, álcalis y otros oligoelementos. Estos elementos afectan el color, el tiempo de fraguado y la resistencia a otras reacciones químicas.

Tipos de clinker

Los productores de cemento crean diferentes clínkers en función de las variaciones en las materias primas y el proceso de fabricación.

Clínker de cemento Portland ordinario (OPC): el clinker Portland es el tipo más común de clinker producido. Este clinker es adecuado para la mayoría de los fines generales de construcción. Clínker resistente a los sulfatos: los fabricantes crean este tipo de clinker para poder utilizarlo en mezclas de cemento resistentes a los sulfatos. Los clinkers resistentes a los sulfatos tienen un nivel más bajo de aluminatos tricálcicos que son susceptibles a reacciones de sulfato. Estos resisten los efectos de los sulfatos en el agua y el suelo. Clínker de bajo calor: los fabricantes diseñan este clinker para generar menos calor durante el proceso de hidratación. Esto significa que hay un nivel más bajo de aluminato tricálcico que en el clínker estándar. El clinker de baja temperatura es un ingrediente común en el cemento que los constructores usan para estructuras grandes donde la generación de calor puede causar agrietamiento térmico. Clinker Blanco – El clinker blanco se caracteriza por su pureza y color claro y brillante. Los fabricantes producen clinker blanco utilizando materias primas con bajo contenido de hierro y manganeso. Este es el material principal del cemento blanco. Clínker con alto contenido de alúmina: este clinker tiene un nivel de alúmina más alto que otros tipos de clinker. Esto es fundamental en el cemento refractario porque tiene una alta resistencia a los productos químicos y a las altas temperaturas. Clínker de sulfoaluminato de calcio y ternesita (BCT) de belita: el clinker BCT es una variedad innovadora de clinker que produce un 30% menos de emisiones de dióxido de carbono. El proceso de fabricación del clinker BCT también requiere un 15% menos de energía.

Impacto ambiental de la producción de clinker

La producción de clinker tiene un impacto ambiental significativo que incluye la producción de gases de efecto invernadero (CO2), el consumo de energía, la contaminación del aire, la extracción de materiales mediante la minería, el consumo y la contaminación del agua y la generación de residuos. Muchas empresas cementeras están trabajando activamente para mitigar estos impactos ambientales negativos a través de sus prácticas cotidianas.

Las empresas cementeras están invirtiendo en tecnologías de captura, utilización y almacenamiento de carbono (CCUS). Almacenan CO2 para su uso posterior o lo secuestran para su almacenamiento permanente bajo tierra. También están invirtiendo en fuentes de combustible alternativas como biomasa y neumáticos usados en lugar de utilizar combustibles fósiles para impulsar la producción.

Para reducir el uso de materias primas, algunos están utilizando materiales alternativos como cenizas volantes, escorias y vapores de sílice. También buscan reutilizar sus desechos como parte de su proceso para reducir su eliminación y crear un sistema más circular. Además, las empresas cementeras están implementando mejores estrategias de conservación y gestión del agua.

Si te gusta nuestra página por favor compártela con tus amigos. & Facebook