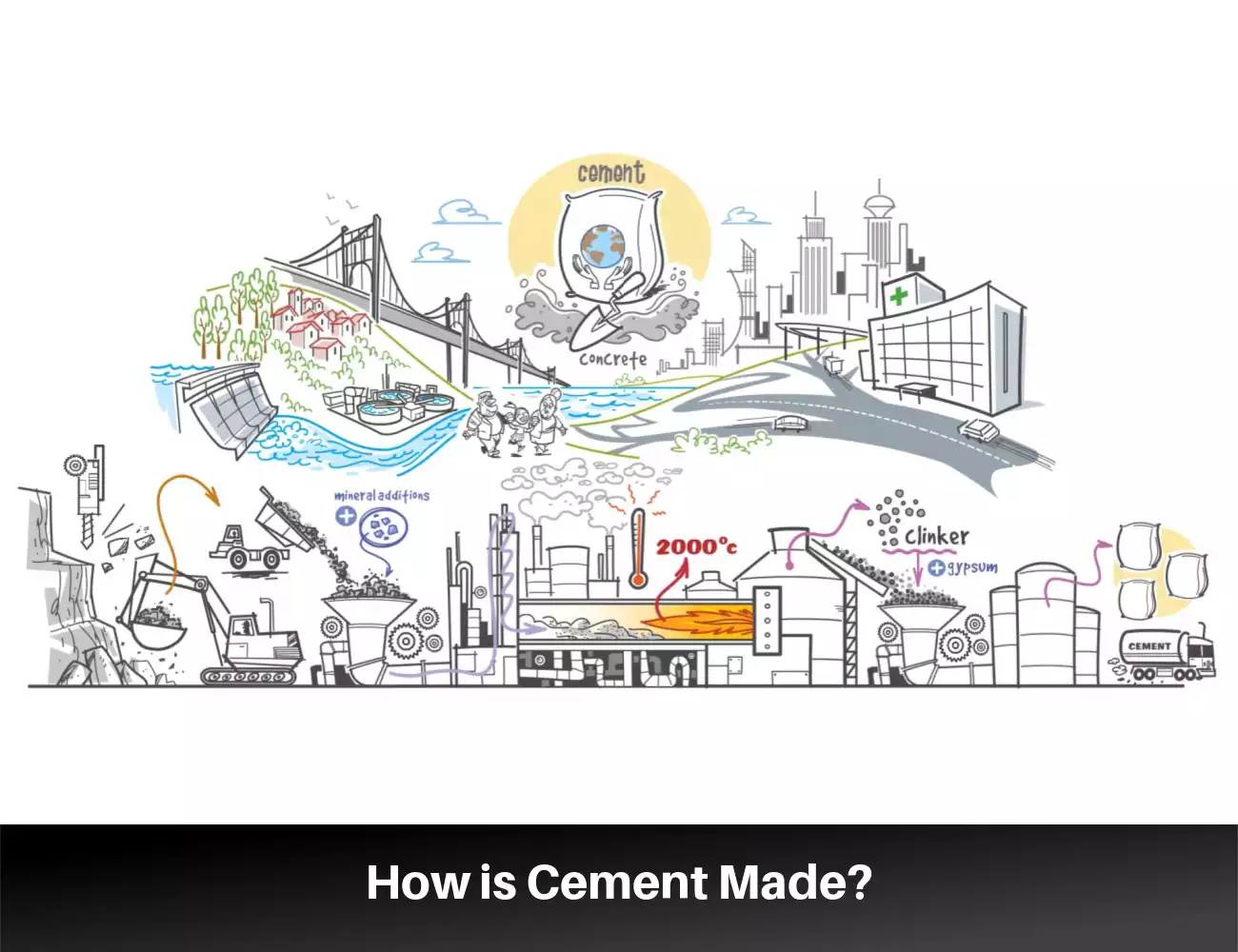

Lorsque les professionnels du bâtiment et les amateurs comprennent comment le ciment est fabriqué, cela les aide à prendre des décisions plus éclairées concernant la sélection, l'utilisation et l'application du ciment dans leurs projets.

La production de ciment est un processus complexe qui commence par les ressources naturelles. Les fabricants les mélangent et les chauffent de manière à produire une réaction chimique conduisant à la substance que nous appelons ciment.

Une fois que vous comprenez le processus de création du ciment, ces connaissances fournissent des informations précieuses sur la substance du bâtiment, qui est l’un des composants les plus importants de l’infrastructure des bâtiments modernes.

Comment est fabriqué le ciment

Les fabricants fabriquent du ciment selon un processus en plusieurs étapes qui commence par l’extraction du produit brut et se termine par l’emballage et la distribution. Bien que chaque fabricant ait son propre processus, voici quelques lignes directrices générales sur les étapes de production du ciment.

Extraction de matières premières

Les principales matières premières utilisées par les fabricants pour fabriquer du ciment sont les roches dures comme le calcaire et l’ardoise et les roches tendres comme l’argile et la craie. Ils extraient ou extraient les roches et les transportent jusqu'à l'installation de concassage. Le transport des matières sèches s'effectue généralement par camions, wagons de chemin de fer ou tapis roulants selon l'installation. Les matériaux humides sont parfois livrés par pipeline.

Concassage et broyage

Les matières premières subissent un premier processus de concassage pour réduire la taille de la roche. Les producteurs de ciment utilisent des concasseurs à mâchoires, des broyeurs à marteaux et des concasseurs à cône pour réduire la taille de la roche dure. Les fabricants utilisent ensuite des machines telles que des broyeurs à rouleaux pour broyer la roche dure en une poudre fine qu'ils appellent farine crue.

Des matériaux mous comme l'argile et la craie sont également traités. Ils décomposent les matériaux mous en les mélangeant avec de l'eau dans des broyeurs à laver. Cela produit une bouillie. Ils font passer la boue à travers un maillage fin pour éliminer toutes les grosses particules restantes.

Préparation du mélange cru

Les producteurs de ciment mélangeront ensuite les proportions des matières premières pour obtenir la composition exacte des ingrédients du ciment pour le type de ciment qu'ils fabriquent. Cette composition varie également en fonction des capacités recherchées du ciment, de la disponibilité locale des matières premières et du procédé de fabrication.

Dans la plupart des cas, l’ingrédient principal du mélange est la poussière de calcaire. La proportion de poussière de calcaire se situe normalement entre 80 et 95 %. La poussière d’argile ou de schiste représente entre 5 et 20 % du mélange. De la silice, de l'oxyde de fer, de l'alumine et d'autres additifs peuvent également être ajoutés au mélange, en fonction du type spécifique de ciment. La proportion de ces additifs varie entre 1 % et 10 %.

Préchauffage et précalcination

Le mélange brut est ensuite préchauffé et précalciné pour améliorer le rendement énergétique du processus et augmenter la capacité de production. Les matières premières entrent dans une machine comme une tour de préchauffage ou un préchauffeur à cyclone et sont chauffées à une température de 800° ou 900° Celsius. Ce processus élimine toute humidité ou dioxyde de carbone du mélange. Ce processus déclenche certaines des réactions chimiques nécessaires à la formation du ciment.

Formation de clinker

Le processus de formation du clinker est la première étape de la formation du ciment. C’est l’étape où se produit le processus chimique complexe qui transforme le ciment en un produit de construction solide et durable.

Les producteurs de ciment introduisent le ciment brut dans un four recouvert de briques réfractaires. Des températures élevées dépassant 1 400° Celsius font fondre les additifs qui liquéfient le calcaire pour réagir avec la silice et former les clinkers. Les clinkers sont des matériaux nodulaires ou en forme de morceaux d'un diamètre de 3 à 24 mm (0,12 à 0,98 pouces).

Refroidissement

Les clinkers sont rapidement refroidis à une température de 100° à 200° Celsius à l’aide d’air ou d’eau. Ce processus est essentiel pour garantir la qualité du produit cimentaire final car il affecte la microstructure du clinker. Un refroidissement rapide permet aux clinkers de solidifier leur composition minérale, améliore la broyabilité, empêche la réhydratation et aide à prévenir les fissures.

Mélange et broyage final

Les producteurs de ciment mélangent le clinker refroidi avec une certaine quantité d’additifs comme du gypse, des cendres volantes et du calcaire. Ces additifs aident à réguler le temps de prise du ciment, servent de produits ignifuges, améliorent la maniabilité et aident à réduire le retrait, entre autres qualités. Le mélange de clinker et d'additifs est introduit dans un broyeur à boulets ou une machine similaire et est broyé en une poudre fine.

Emballage et distribution

Le ciment est transféré du broyeur vers des silos de stockage. Depuis les silos de stockage, le ciment est conditionné dans des sacs et expédié aux distributeurs et aux clients.

Image de cement.org.

Si vous aimez notre page, partagez-la avec vos amis & Facebook