Quando i professionisti e i dilettanti dell'edilizia comprendono come viene prodotto il cemento, ciò li aiuta a prendere decisioni più informate sulla selezione, l'utilizzo e l'applicazione del cemento nei loro progetti.

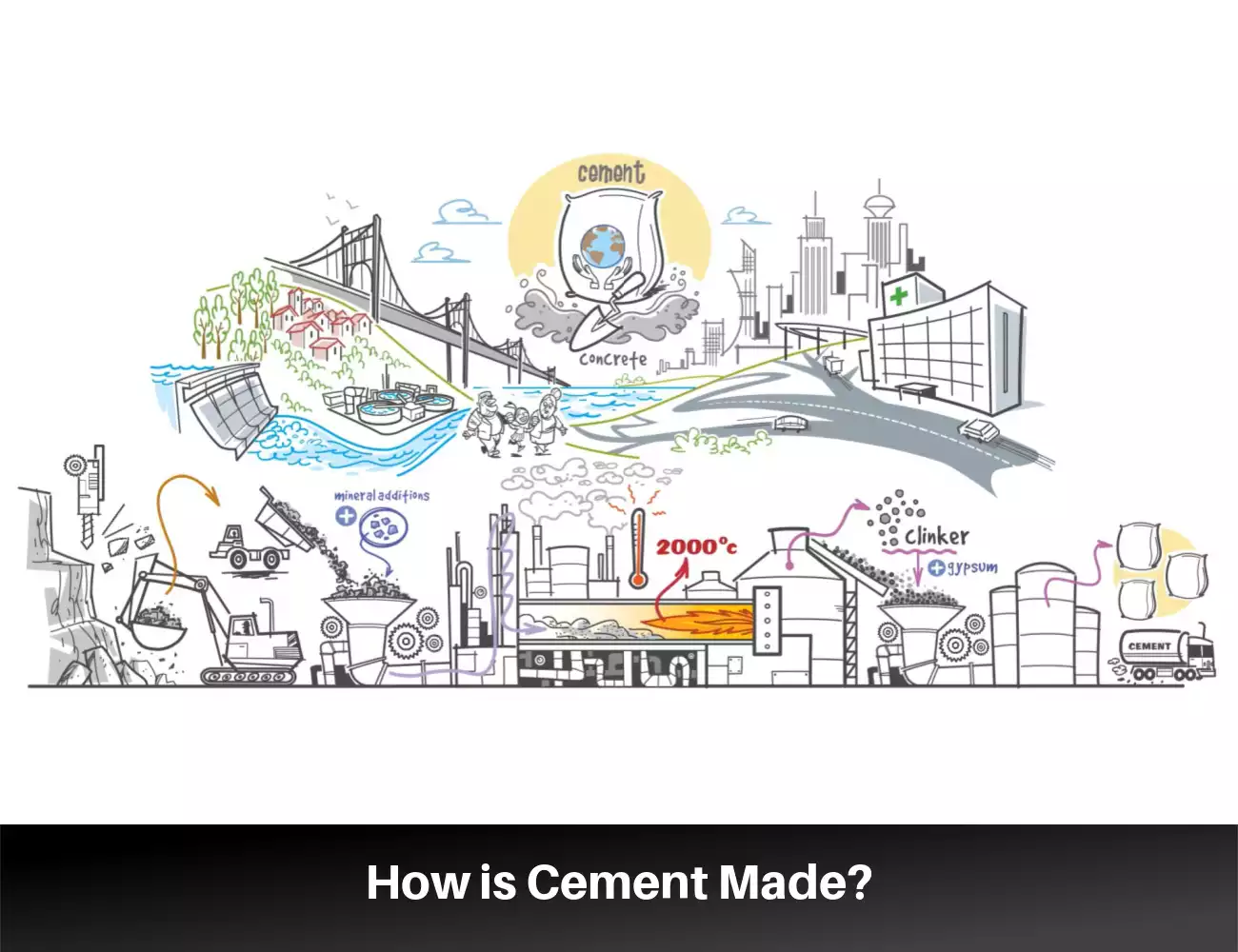

La produzione del cemento è un processo complesso che inizia con le risorse naturali. I produttori li mescolano e li riscaldano in modo tale da produrre una reazione chimica, che porta alla sostanza che chiamiamo cemento.

Una volta compreso il processo che crea il cemento, questa conoscenza fornisce preziose informazioni sulla sostanza dell'edificio che è uno dei componenti più importanti delle moderne infrastrutture edilizie.

Come viene prodotto il cemento

I produttori producono il cemento attraverso un processo in più fasi che inizia con l’estrazione del prodotto grezzo e termina con l’imballaggio e la distribuzione. Sebbene ogni produttore abbia il proprio processo, ecco alcune linee guida generali per le fasi di produzione del cemento.

Estrazione di materie prime

Le principali materie prime utilizzate dai produttori per produrre il cemento sono rocce dure come calcare e ardesia e rocce tenere come argilla e gesso. Estraggono o scavano le rocce e le trasportano all'impianto di frantumazione. Il trasporto di materiali secchi avviene solitamente tramite camion, vagoni ferroviari o nastri trasportatori a seconda della struttura. I materiali umidi vengono talvolta consegnati tramite condutture.

Frantumazione e macinazione

Le materie prime subiscono un primo processo di frantumazione per ridurre le dimensioni della roccia. I produttori di cemento utilizzano frantoi a mascelle, mulini a martelli e frantoi a cono per ridurre le dimensioni della roccia dura. I produttori utilizzano quindi macchine come mulini a rulli per macinare la roccia dura in una polvere fine che chiamano farina cruda.

Vengono lavorati anche materiali morbidi come argilla e gesso. Decompongono il materiale morbido mescolandolo con acqua nei mulini di lavaggio. Questo produce un impasto liquido. Passano il liquame attraverso una rete fine per rimuovere eventuali particelle grandi rimanenti.

Preparazione della miscela cruda

I produttori di cemento poi mescoleranno insieme le proporzioni delle materie prime per ottenere la composizione esatta degli ingredienti del cemento per il tipo di cemento che producono. Questa composizione varia anche in base alle capacità desiderate del cemento, alla disponibilità locale delle materie prime e al processo di produzione.

Nella maggior parte dei casi, l'ingrediente principale della miscela è la polvere di calcare. La percentuale di polvere di calcare è normalmente compresa tra l'80% e il 95%. La polvere di argilla o scisto costituisce tra il 5% e il 20% della miscela. All'impasto possono essere aggiunti anche silice, ossido di ferro, allumina e altri additivi, a seconda del tipo specifico di cemento. La percentuale di questi additivi varia tra l'1% e il 10%.

Preriscaldamento e precalcinazione

La miscela grezza viene successivamente preriscaldata e precalcinata per migliorare l'efficienza del carburante del processo e aumentare la capacità produttiva. Le materie prime entrano in una macchina come un preriscaldatore a torre o un preriscaldatore a ciclone e vengono riscaldate ad una temperatura di 800o o 900o Celsius. Questo processo rimuove l'umidità o l'anidride carbonica dalla miscela. Questo processo avvia alcune delle reazioni chimiche necessarie nella formazione del cemento.

Formazione del clinker

Il processo di formazione del clinker è la fase principale nella formazione del cemento. Questa è la fase in cui avviene il complesso processo chimico che trasforma il cemento in un prodotto da costruzione forte e durevole.

I produttori di cemento inseriscono il materiale grezzo in un forno rivestito con mattoni refrattari. Le alte temperature che superano i 1400° Celsius sciolgono gli additivi che liquefanno il calcare per reagire con la silice e formare i clinker. I clinker sono materiali nodulari o grumosi con un diametro di 3 mm-24 mm (0,12 pollici-0,98 pollici).

Raffreddamento

I clinker vengono raffreddati rapidamente ad una temperatura di 100o-200o Celsius utilizzando aria o acqua. Questo processo è fondamentale per garantire la qualità del prodotto cementizio finale perché influisce sulla microstruttura del clinker. Il raffreddamento rapido consente al clinker di solidificare la propria composizione minerale, migliora la macinabilità, previene la reidratazione e aiuta a prevenire le fessurazioni.

Miscelazione e macinazione finale

I produttori di cemento mescolano il clinker raffreddato con una quantità di additivi come gesso, ceneri volanti e calcare. Questi additivi aiutano a regolare il tempo di presa del cemento, fungono da ritardanti di fiamma, migliorano la lavorabilità e aiutano a ridurre il ritiro tra le altre qualità. La miscela di clinker e additivi viene alimentata ad un mulino a sfere, o macchina simile, e viene macinata fino a ottenere una polvere fine.

Imballaggio e distribuzione

Il cemento viene trasferito dal mulino ai silos di stoccaggio. Dai silos di stoccaggio il cemento viene confezionato in sacchi e spedito a distributori e clienti.

Immagine da cement.org.

Se ti piace la nostra pagina condividila con i tuoi amici & Facebook