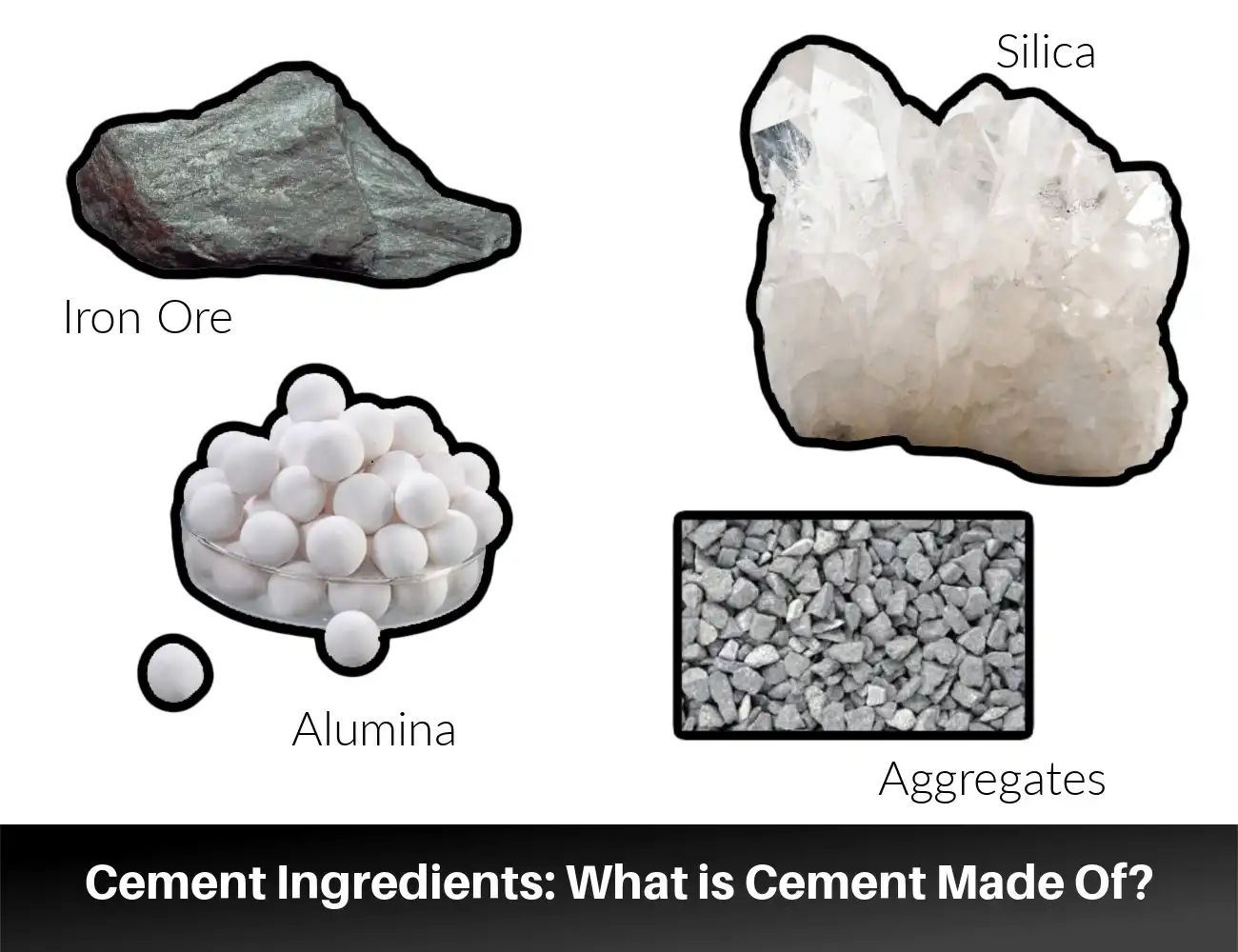

Gli ingredienti del cemento sono componenti diversi che si fondono insieme per creare un materiale da costruzione forte e durevole. Le materie prime, selezionate con cura e combinate per produrre diversi effetti e tipologie di cemento, sono calce, silice, allumina, minerale di ferro, inerti, gesso e materiali cementizi complementari.

Ciascuno di questi ingredienti del cemento svolge un ruolo unico nelle reazioni chimiche e nelle qualità specifiche del cemento. Questa combinazione si traduce in una sostanza versatile e durevole che i costruttori hanno utilizzato per secoli e utilizzano ancora oggi.

Ingredienti del cemento: di cosa è fatto il cemento?

Il cemento è una miscela di materie prime progettate per produrre un tipo specifico di cemento. Ogni ingrediente del cemento apporta qualità particolari al cemento. Ma l’introduzione di un particolare ingrediente presenta anche delle limitazioni che fanno sì che il cemento funzioni in modo distinto.

Lime

Il calcare è una roccia sedimentaria composta principalmente da carbonato di calcio sotto forma di calcite. Il calcare è un'abbondante risorsa naturale e la sua versatilità, abbondanza e qualità estetiche lo hanno reso una risorsa preziosa. Per secoli, le persone hanno utilizzato la pietra calcarea come materiale da costruzione, ammendante e ingrediente grezzo in altri prodotti.

Il calcare è una preziosa materia prima del cemento perché fornisce calcio. Ciò è essenziale nelle reazioni chimiche che avvengono durante il processo di idratazione del cemento. Il calcio reagisce con l'acqua per formare gel idrato di silicato di calcio che aiuta il cemento a indurirsi e ad acquisire resistenza. La calce funge anche da ritardante, rallentando il tempo di presa del cemento.

La qualità della calce varia da fonte a fonte. Alcune calce presenteranno quantità eccessive di impurità che influiscono sulla qualità del prodotto cementizio. È inoltre fondamentale determinare la corretta quantità di calce nell'impasto cementizio. Troppa calce aumenterà il tempo di presa e diminuirà la forza. Troppa poca calce causerà tempi di presa rapidi e potrebbe aumentare la suscettibilità agli attacchi di solfati.

Silice

La silice è un composto naturale e uno dei più abbondanti nella crosta terrestre. I produttori di cemento ricavano la silice da risorse naturali come argilla e scisto.

La silice reagisce con il calcare per formare composti responsabili della resistenza del cemento. La silice contribuisce anche alle qualità idrauliche del cemento e ne aiuta l'indurimento se miscelato con acqua.

Quando producono il cemento, i produttori devono controllare la quantità di silice per produrre il cemento con i risultati desiderati. Un eccesso di silice può ritardare lo sviluppo della resistenza e richiederà un tempo di polimerizzazione aggiuntivo. Troppa silice può anche aumentare il ritiro del cemento portando a crepe che si sviluppano durante lo stato di essiccazione.

Allumina

L'allumina, o ossido di alluminio, è derivata dalla bauxite. La bauxite è un minerale argilloso ricco di alluminio.

L'allumina aiuta il cemento a solidificarsi più rapidamente e migliora la resistenza ai solfati. Aiuta anche il cemento a produrre calore durante l'idratazione, il che è importante per aiutare il cemento a solidificarsi in condizioni climatiche fredde

Troppa allumina può far sì che il cemento si solidifichi troppo rapidamente, rendendolo difficile da usare. Quantità eccessive di allumina possono causare una rapida resistenza a breve termine ma una ridotta durabilità a lungo termine del cemento.

Minerale di ferro

Il minerale di ferro è roccia o minerali che contengono ferro metallico. Il minerale di ferro contiene ossidi di ferro come ematite e magnetite, che sono ingredienti importanti nel cemento.

Il minerale di ferro funge da colorante nel cemento. Può creare sfumature di cemento rosso, marrone e nero, contribuendo al fascino estetico. Il minerale di ferro funge anche da agente fondente per ridurre il punto di fusione delle materie prime. Questo li aiuta a fondersi in modo più efficace.

Impurità come lo zolfo o il fosforo presenti nel minerale di ferro comprometteranno la resistenza, la durabilità e la lavorabilità del cemento.

Aggregati

Gli aggregati sono materiali granulari che i produttori di cemento aggiungono alla miscela cementizia. Forniscono la maggior parte del volume nella miscela e forniscono volume, resistenza e stabilità. Gli aggregati comuni nel cemento sono sabbia, ghiaia, pietrisco, aggregato di cemento riciclato (RCA) e aggregati leggeri come argilla espansa, scisto o ardesia.

La natura ad incastro degli aggregati contribuisce alla resistenza complessiva e alla capacità portante del cemento. Aiutano a controllare il ritiro del cemento durante il processo di essiccazione e stagionatura. L'aggiunta di aggregati aiuta anche a mantenere basso il costo del cemento.

Gli aggregati aumentano la necessità di acqua extra per garantire una buona lavorabilità del cemento. Alcuni aggregati possono anche causare una reazione alcali-silice con i componenti alcalini della pasta di cemento che può causare fessurazioni, dilatazione e deterioramento del cemento nel tempo.

Gesso

Il gesso è un minerale composto da solfato di calcio diidrato ed è un additivo comune nel cemento. Il gesso agisce come ritardante nel cemento, rallentando il tempo di presa iniziale. Questa qualità consente ai lavoratori una migliore lavorabilità e un collocamento prolungato. L'aggiunta di gesso aiuta a prevenire il rapido indurimento del cemento a contatto con l'acqua e protegge il cemento dal deterioramento in ambienti ricchi di zolfo.

Una quantità eccessiva di gesso può portare a un ritardo nello sviluppo della resistenza. I produttori devono anche considerare l'esatta composizione chimica dei loro specifici ingredienti del cemento poiché il gesso può reagire con alcuni prodotti chimici nella miscela e degradare le prestazioni e le proprietà del cemento.

Materiali Cementizi Supplementari (SCM)

Oltre agli ingredienti standard per il cemento, alcuni cementi contengono materiali cementizi. Questi materiali includono ceneri volanti, fumi di silice, pozzolane e scorie.

Gli SCM offrono molti vantaggi nel cemento. Aiutano a migliorare la lavorabilità, la coesione, la resistenza e la durabilità, oltre a ridurre la permeabilità e lo sviluppo di temperatura nel cemento. L’introduzione degli SCM aiuta anche a migliorare i benefici ambientali di un particolare tipo di cemento. Molti SCM sono sottoprodotti dell’industria del cemento che finirebbero nelle discariche se non fossero frantumati per diventare parte del cemento. Aiutano anche a ridurre la necessità di produzione di cemento grezzo.

In alcuni casi, gli SCM sono associati a uno sviluppo ritardato della resistenza del cemento. Gli SCM sono disponibili in diverse composizioni e dimensioni delle particelle, quindi possono variare a seconda delle qualità che producono. I produttori di cemento devono selezionare attentamente gli SCM per produrre cemento con le qualità desiderate.

Se ti piace la nostra pagina condividila con i tuoi amici & Facebook