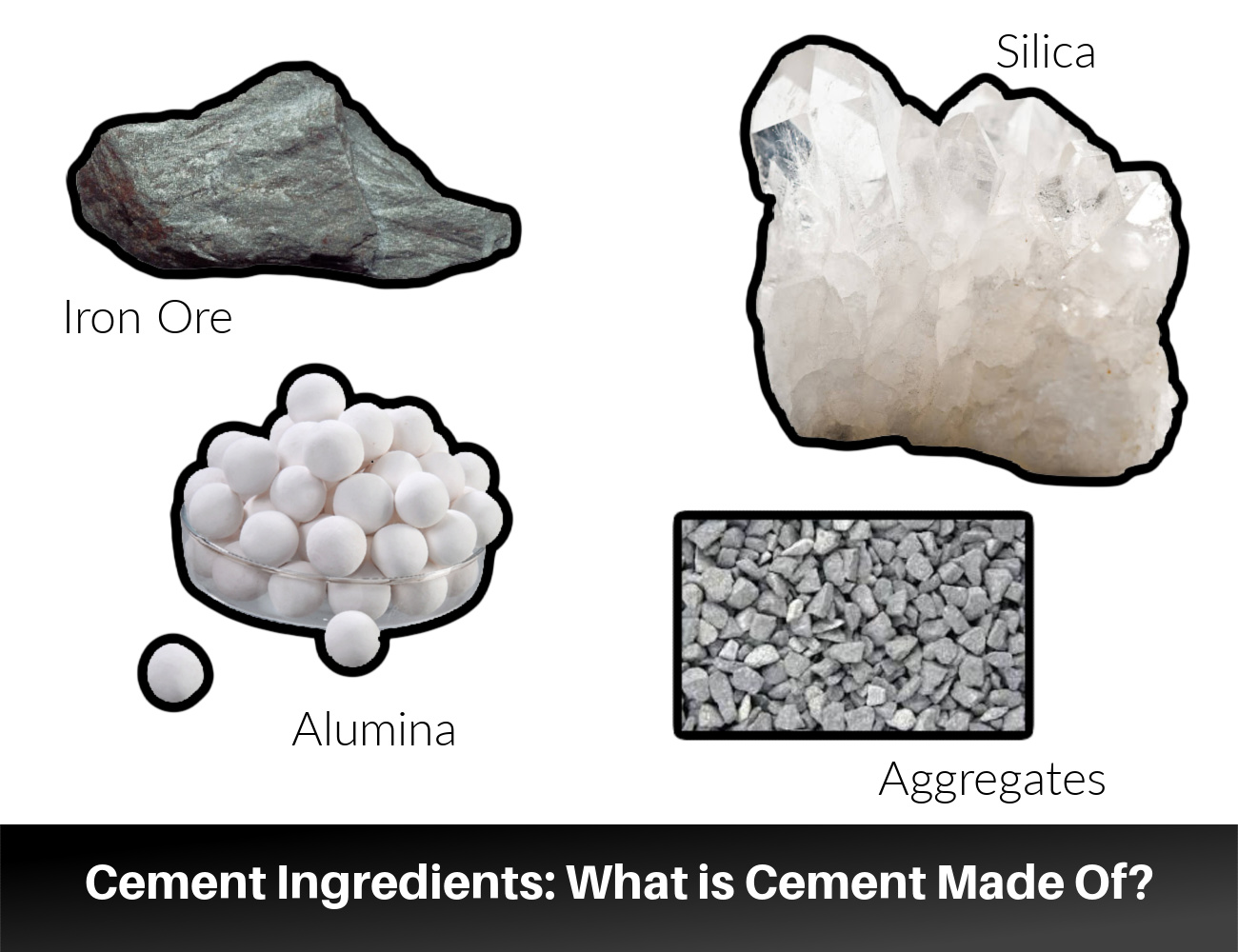

Os ingredientes do cimento são diversos componentes que se misturam para criar um material de construção forte e durável. As matérias-primas, selecionadas cuidadosamente e combinadas para produzir diferentes efeitos e tipos de cimento, são cal, sílica, alumina, minério de ferro, agregados, gesso e materiais cimentícios complementares.

Cada um desses ingredientes do cimento desempenha um papel único nas reações químicas e nas qualidades específicas do cimento. Essa combinação resulta em uma substância versátil e durável que os construtores usam há séculos e ainda usam hoje.

Ingredientes do cimento: do que é feito o cimento?

O cimento é uma mistura de matérias-primas destinadas a produzir um tipo específico de cimento. Cada ingrediente do cimento traz qualidades particulares ao cimento. Mas a introdução de um determinado ingrediente também apresenta limitações que fazem com que o cimento funcione de forma distinta.

Lima

O calcário é uma rocha sedimentar composta principalmente de carbonato de cálcio na forma de calcita. O calcário é um recurso natural abundante e a sua versatilidade, abundância e qualidades estéticas tornaram-no um recurso valioso. Durante séculos, as pessoas usaram o calcário como material de construção, condicionador de solo e matéria-prima em outros produtos.

O calcário é uma matéria-prima valiosa no cimento porque fornece cálcio. Isto é essencial nas reações químicas que ocorrem durante o processo de hidratação do cimento. O cálcio reage com a água para formar um gel hidratado de silicato de cálcio que ajuda o cimento a endurecer e ganhar resistência. A cal também serve como retardador, retardando o tempo de pega do cimento.

A qualidade da cal varia de fonte para fonte. Alguma cal apresentará quantidades excessivas de impurezas que afetam a qualidade do produto de cimento. Também é vital determinar a quantidade correta de cal na mistura de cimento. Demasiada cal aumentará o tempo de presa e diminuirá a resistência. Pouca cal causará tempos de presa rápidos e pode aumentar a suscetibilidade a ataques de sulfato.

Sílica

A sílica é um composto natural e um dos mais abundantes na crosta terrestre. Os fabricantes de cimento obtêm sílica de recursos naturais como argila e xisto.

A sílica reage com o calcário para formar compostos responsáveis pela resistência do cimento. A sílica também contribui para as qualidades hidráulicas do cimento e ajuda-o a endurecer quando misturado com água.

Ao fabricar cimento, os fabricantes devem controlar as quantidades de sílica para produzir cimento com os resultados desejados. Um excesso de sílica pode atrasar o desenvolvimento de resistência e exigirá tempo adicional de cura. Muita sílica também pode aumentar a retração do cimento, causando rachaduras que se desenvolvem durante o estado de secagem.

Alumina

Alumina, ou óxido de alumínio, é derivado da bauxita. A bauxita é um mineral semelhante à argila rico em alumínio.

A alumina ajuda o cimento a endurecer mais rapidamente e melhora a resistência ao sulfato. Também ajuda o cimento a produzir calor durante a hidratação, o que é importante para ajudar o cimento a endurecer em condições de clima frio.

Muita alumina pode fazer com que o cimento endureça muito rapidamente, dificultando seu uso. Quantidades excessivas de alumina podem causar resistência rápida a curto prazo, mas reduzir a durabilidade do cimento a longo prazo.

Minério de ferro

Minério de ferro é rocha ou minerais que contêm ferro metálico. O minério de ferro contém óxidos de ferro como hematita e magnetita, que são ingredientes importantes do cimento.

O minério de ferro atua como corante no cimento. Pode criar tons de cimento vermelho, marrom e preto, contribuindo para o apelo estético. O minério de ferro também atua como agente fundente para reduzir o ponto de fusão das matérias-primas. Isso os ajuda a se fundirem de forma mais eficaz.

Impurezas como enxofre ou fósforo presentes no minério de ferro farão com que a resistência, a durabilidade e a trabalhabilidade do cimento sejam prejudicadas.

Agregados

Agregados são materiais granulares que os produtores de cimento adicionam à mistura de cimento. Eles fornecem a maior parte do volume da mistura e fornecem volume, resistência e estabilidade. Agregados comuns no cimento são areia, cascalho, brita, agregado de concreto reciclado (RCA) e agregados leves, como argila expandida, xisto ou ardósia.

A natureza interligada dos agregados contribui para a resistência geral e a capacidade de carga do cimento. Ajudam a controlar a retração do cimento durante o processo de secagem e cura. A adição de agregados também ajuda a manter o custo do cimento mais baixo.

Os agregados aumentam a necessidade de água extra para garantir uma boa trabalhabilidade do cimento. Certos agregados também podem causar uma reação álcali-sílica com os componentes alcalinos da pasta de cimento, o que pode causar rachaduras, expansão e deterioração do cimento ao longo do tempo.

Gesso

O gesso é um mineral composto de sulfato de cálcio di-hidratado e é um aditivo comum no cimento. O gesso atua como retardador do cimento, retardando o tempo de pega inicial. Esta qualidade permite aos trabalhadores melhor trabalhabilidade e colocação prolongada. A adição de gesso ajuda a prevenir o rápido endurecimento do cimento quando este entra em contacto com a água e protege o cimento da deterioração em ambientes ricos em enxofre.

Muito gesso pode levar ao atraso no desenvolvimento de força. Os fabricantes também devem considerar a composição química exata de seus ingredientes específicos de cimento, pois o gesso pode reagir com certos produtos químicos da mistura e degradar o desempenho e as propriedades do cimento.

Materiais Cimentícios Suplementares (SCM)

Além dos ingredientes padrão do cimento, existem materiais cimentícios que alguns cimentos contêm. Esses materiais incluem cinzas volantes, sílica ativa, pozolanas e escória.

Os SCMs proporcionam muitos benefícios no cimento. Eles ajudam a melhorar a trabalhabilidade, coesão, resistência e durabilidade, bem como reduzem a permeabilidade e o desenvolvimento de temperatura no cimento. A introdução de SCM também ajuda a melhorar os benefícios ambientais de um determinado tipo de cimento. Muitos SCMs são subprodutos da indústria do cimento que iriam para aterros sanitários, a menos que fossem esmagados para se tornarem parte do cimento. Eles também ajudam a reduzir a necessidade de produção de cimento bruto.

Em alguns casos, os SCMs estão associados ao atraso no desenvolvimento da resistência do cimento. Os SCMs estão disponíveis em diferentes composições e tamanhos de partículas, podendo variar de acordo com as qualidades que produzem. Os produtores de cimento devem selecionar cuidadosamente os SCMs para produzir cimento com as qualidades desejadas.

Se você gosta da nossa página compartilhe com seus amigos & Facebook